V oblasti průmyslové výroby,wolframová karbidová čepelse stal lídrem v řezných operacích kvůli své vysoké pevnosti, vysoké tvrdosti a vynikajícímu odporu opotřebení. Obecně se však vzato, když se průmyslové lopatky otáčí při vysokých rychlostech během procesu řezání a přicházejí do úzkého kontaktu s kovovým materiálem, dochází k tiše poutavému jevu - jiskry létání. Tento jev je nejen zajímavý, ale také vyvolává otázky o tom, zda čepele karbidu wolframu vždy při řezání produkují jiskry. V tomto článku prozkoumáme toto téma do hloubky a konkrétně zavedeme důvody, proč čepele karbidu wolframu nevytvářejí jiskry při řezání za určitých podmínek.

Wolframová karbidová čepel, jako druh cementovaného karbidu, je složen hlavně z wolframu, kobaltu, uhlíku a dalších prvků, které mu dávají vynikající fyzikální a chemické vlastnosti. Při řezacích operacích jsou čepele karbidu wolframu schopny snadno řezat různé kovové materiály svými ostrými hranami a vysokorychlostní rotací. Avšak za běžných okolností, kdy se čepel otáčí vysokou rychlostí, aby řezal kov, budou malé částice na povrchu kovu zapáleny kvůli vysoké teplotě generované třením a vytvořením jisker.

Při řezání však ne všechny čepele na karbidu na wolframu produkují jiskry. Za určitých specifických podmínek, jako je použití zvláštních poměrů materiálů karbidu wolframu nebo přijetí specifických řezacích procesů, mohou čepele wolframové karbidy řezat bez jisker. Za tímto jevem leží složité fyzikální a chemické principy.

Za prvé, klíčem je zvláštní poměr materiálu wolframu oceli. Při výrobě čepelí karbidu wolframu lze mikrostruktura a chemické složení čepele změnit úpravou obsahu a podílu wolframu, kobaltu, uhlíku a dalších prvků. Tyto změny mají za následek čepele, které mají během procesu řezání nižší koeficient tření a vyšší tepelné vodivosti. Když je čepel v kontaktu s kovem, může být teplo generované v důsledku tření rychle absorbováno čepelí a provedeno, což se vyhýbá zapalování malých částic na kovovém povrchu, čímž se snižuje generování jisker.

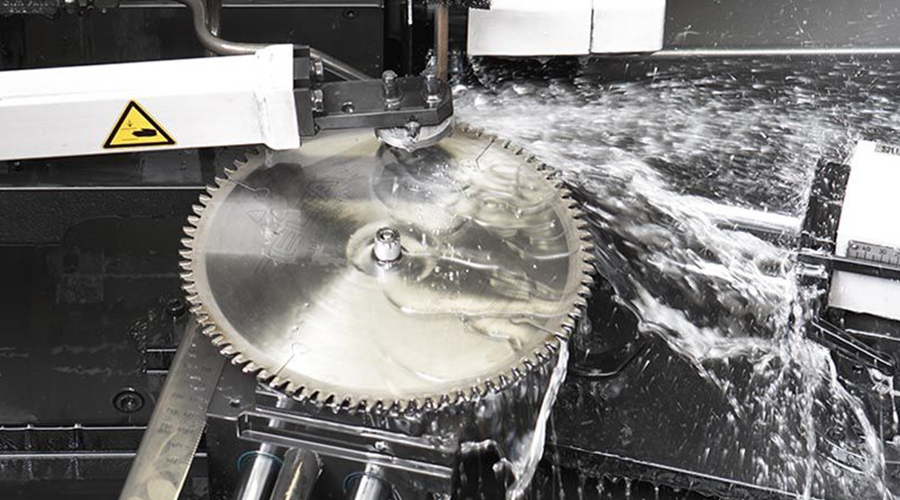

Za druhé, výběr procesu řezání je také zásadní. V procesu řezání může být tření a teplota mezi čepelí a kovem ovládána nastavením parametrů, jako je řezná rychlost, hloubka řezání a úhel řezu. Když je řezná rychlost mírná, hloubka řezání je mělká a úhel řezu je rozumný, tření a teplota lze výrazně snížit, což snižuje generování jisker. Kromě toho může použití chladicí kapaliny k ochlazení a mazání řezné oblasti také účinně snížit teplotu povrchu kovu a snížit tření, což dále snižuje generování jisker.

Kromě výše uvedených důvodů může být nedostatek jisker při řezání s karbidovými lopatkami wolframu spojený také s povahou kovového materiálu. Některé kovové materiály mají nízký bod tání a vysokou oxidační odolnost, které není snadné zapálit v procesu řezání. Když tyto kovy přicházejí do kontaktu s čepelemi karbidu na wolframu, je obtížné vytvořit jiskry, i když se generuje určité množství tření a teploty.

Stojí však za zmínku, že ačkoliv zvláště proporční ocelové materiály wolframu a specifické řezné procesy mohou do jisté míry snížit tvorbu jisker, nemohou zcela eliminovat jiskry. V praktických aplikacích je stále nutné přijmout nezbytná bezpečnostní opatření, jako je nošení ochranných brýlí, ohnivzdorného oblečení a rukavic, aby se zajistila bezpečnost operátorů.

Kromě toho by pro případy, kdy je třeba provádět řezné operace v hořlavém a výbušném prostředí, by mělo být vybráno řezání zařízení a čepelí s výkonem odolným proti výbuchu, aby se snížilo riziko požáru a exploze. Současně je důležitým opatřením ke snížení tvorby jisker zároveň pravidelná kontrola a údržba řezacího zařízení a čepelí, aby se zajistilo, že jsou v dobrém provozním stavu.

Abych to shrnul, zdawolframová karbidová čepelpři řezání generuje jiskry závisí na kombinaci faktorů. Nastavením poměru ocelových materiálů wolframu, optimalizací procesu řezání a výběrem správného kovového materiálu a dalších opatření může být generování jiskry do určité míry snížena. Stále je však nutné přijmout nezbytná opatření na ochranu bezpečnosti a pravidelná opatření pro kontrolu a údržbu v praktickém uplatňování, aby byla zajištěna bezpečnost a efektivitu řezných operací. S neustálým pokrokem vědy a technologie a neustálým zlepšováním výrobního procesu se předpokládá, že v budoucnu budou existovat inovativnější technologie a opatření ke snížení vytváření jisker a podpora bezpečnosti a udržitelného rozvoje oboru průmyslové výroby.

Později budeme pokračovat v aktualizaci informací a více informací na našem webovém blogu najdete na našem webu (Passiontool.com).

Samozřejmě můžete také věnovat pozornost našim oficiálním sociálním médiím:

Čas příspěvku: prosinec 27-2024